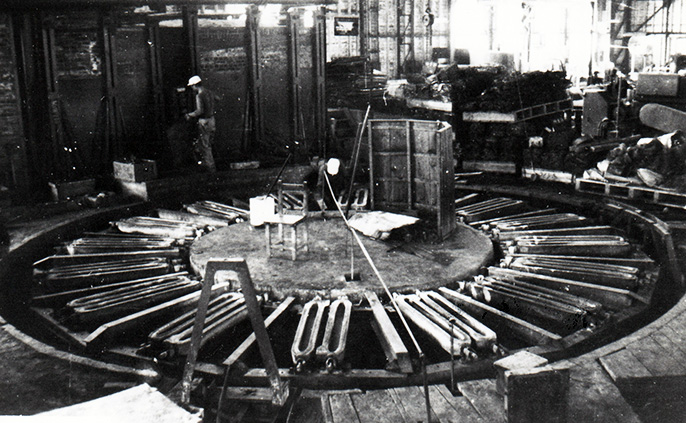

富士工場 銅連続鋳造圧延装置(平成26年)

開発・事業展開エピソード

ワイヤーハーネスに始まり多くの主力製品を世に生み出してきた

先人たちの、製品開発にまつわるエピソードをご紹介します。

HOME 開発・事業展開エピソード 新炉稼働の前に旧炉を撤去 退路を断った自主溶銅

電線

新炉稼働の前に旧炉を撤去

退路を断った自主溶銅

悲願の自家溶銅

1945(昭和20)年8月、終戦。昭和初年からいち早くワイヤーハーネス(自動車用組電線;以下W/H)を手掛け、1941年からは矢崎電線工業株式会社として順調に業績を拡大し続けてきた矢崎も、本社と東京都北区の尾久工場を空襲で焼失した。日本中焼け野原で、バラックひとつ建てるにも電線がない。W/Hの買い手がいなくなった矢崎にとって、一般電線だけが当面の売り物だった。そのうちに、自動車産業は急速に立ち直り始める。1949(昭和24)年、矢崎は一般電線製造を止め、本来のW/H専業に立ち帰った。

創業社長・矢﨑貞美には、大きな望みがあった。W/Hではトップメーカーになったが、銅線の供給は相変わらず金属大手に独占されている。会社を発展させるには、自前で溶銅からやるしかない。貞美は大学で冶金科を卒業したばかりの若手を指揮して、わずか2年後の1951年、沼津工場に10トン反射炉という電気溶銅炉を導入した。が、なにしろ全員が素人集団。説明書と首っ引きで溶銅試験に立ち向かっても、さっぱりうまく動かない。バーナーの火力が強すぎて10トンの銅が飛び散ってしまったこともある。悪戦苦闘の末、何とか実用にこぎつけたもののロスが多く、3年経っても、安定した品質の銅はなかなか得られない。

「平炉の性能自体に限界があるのではないか」。溶銅炉は、貞美の頭痛の種になっていた。

新炉導入と旧炉潰し

1956年、ヨーロッパ視察の途上、ドイツにトーマス炉という優れた回転式溶銅炉があるという情報を掴んだ貞美は、その足で現地に飛んだ。トーマス炉の溶銅能力は、月産300トン。屑銅の溶解もできるという。

「これはいい」

帰国した貞美は、さっそく溶銅担当の若手2人をドイツに派遣し、トーマス炉を徹底的に研究させた上、購入契約を結んで船積みまで見届けさせた。ところが、トーマス炉があと2、3日で沼津工場に到着するというとき、貞美はとんでもないことを言い出す。

「平炉を撤去しなさい。新炉がうまくいかなくても平炉がある、というんじゃだめだ。後戻りはできないんだ」

担当者たちは青くなった。失敗してもあとがなくなる。その緊張は工場へ、社内全体へと瞬くうちに伝わった。矢崎全体がピリッと引き締まったのである。

電線事業に本格参戦

トーマス炉の導入は、一筋縄では行かなかった。一緒に設置した連続鋳造圧延装置もうまく働かない。平炉は潰して既にない。このシステムを何がなんでも稼働させるしかないのだ。

1957年の暮、ついにその日はやってきた。貞美を始め、連日ほとんど不眠不休で炉と格闘してきた技術者たちが固唾を飲んで見守る中、炉が開いた。真っ赤な溶銅がほとばしり出た。奔流は鋳造圧延工程へ流れ込み、やがてロット線となって出てきた。

「バンザイ、バンザイ」歓声が上がり、その場にいたものは誰彼かまわず抱き合った。貞美の目も潤んでいた。

トーマス炉の生産能力はW/H生産の必要量をはるかに上回る。しかも品質は格段に向上している。その余力を新製品に生かそうと開発したのがビニル電線。W/H用として早くから研究を重ねてきた成果がここで生きた。勇躍、電力会社など大口ユーザーへの売り込みを図るが、実績のない新参者には、老舗の扉はおいそれと開かない。電線営業マンたちはひたすら日参を重ね、後に語りぐさになった「1メートル電線契約」など、苦闘の伝説も数多く産まれた。

1970年、トーマス炉が次世代のDFP方式(無酸素銅連続鋳造圧延装置)にその座を譲ったときにも、旧設備をすぐに撤去させたのはいうまでもない。